中國科學院上海硅酸鹽研究所黃政仁研究員團隊陳健研究員創新性地提出材料擠出(MEX)打印結合前驅體滲透裂解(PIP)與常壓固相燒結的復合工藝路線,制備出低維收縮率、高性能SiC陶瓷。相關研究成果以題為“Low-dimensional shrinkage and high-performance SiC ceramics fabricated by MEX printing combined with PIP and pressureless solid-state sintering”發表于《Additive Manufacturing》。申請國家發明專利3項,論文第一作者為上海硅酸鹽所直博生高晨溪,通訊作者為陳健研究員與黃政仁研究員。該研究獲國家重點研發計劃項目的資助和支持。2025, 113, 105024

研究背景

碳化硅(SiC)陶瓷結構件在半導體制造、新能源等高端裝備領域的需求日益增長。在半導體制造領域,SiC陶瓷主要用于光刻機工件臺、導軌、陶瓷吸盤、手臂等運動部件,其高剛性、低熱膨脹系數確保了設備在納米級運動精度下的穩定運行。在新能源光伏領域,SiC陶瓷取代傳統的石英材料,用于擴散爐和LPCVD設備的舟托等載具部件,能使使用壽命提升5倍以上。

然而,SiC陶瓷極高的硬度和顯著的脆性使其難以通過傳統加工方法制造復雜結構件,這一技術瓶頸嚴重制約了其在高端裝備中的應用。3D打印技術成為突破SiC陶瓷制造瓶頸的關鍵途徑。目前,3D打印方法制備的SiC陶瓷主要面向缺陷容忍度較高的反應燒結碳化硅陶瓷,但反應燒結碳化硅陶瓷中存在大量殘余游離硅(通常>30vol%),硅熔點低于1410℃,導致其高溫性能嚴重受限,大大限制了3D打印SiC陶瓷極端服役環境下的應用場景。

內容簡介

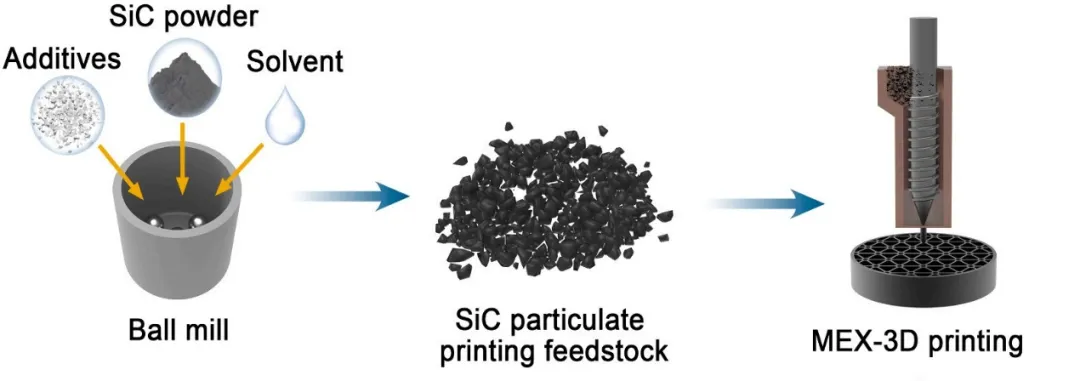

針對上述難題,中國科學院上海硅酸鹽研究所黃政仁研究員團隊陳健研究員創新性地提出材料擠出(MEX)打印結合前驅體滲透裂解(PIP)與常壓固相燒結的復合工藝路線。常壓固相燒結路線很好的避免硅相含量過多的問題,可以提高材料在極端環境下使用溫度,但3D打印常壓燒結SiC陶瓷中有機粘結劑含量高達40-50vol%,燒結形成的孔隙會導致材料收縮率超過20%,尺寸精度嚴重失控,甚至導致材料開裂。

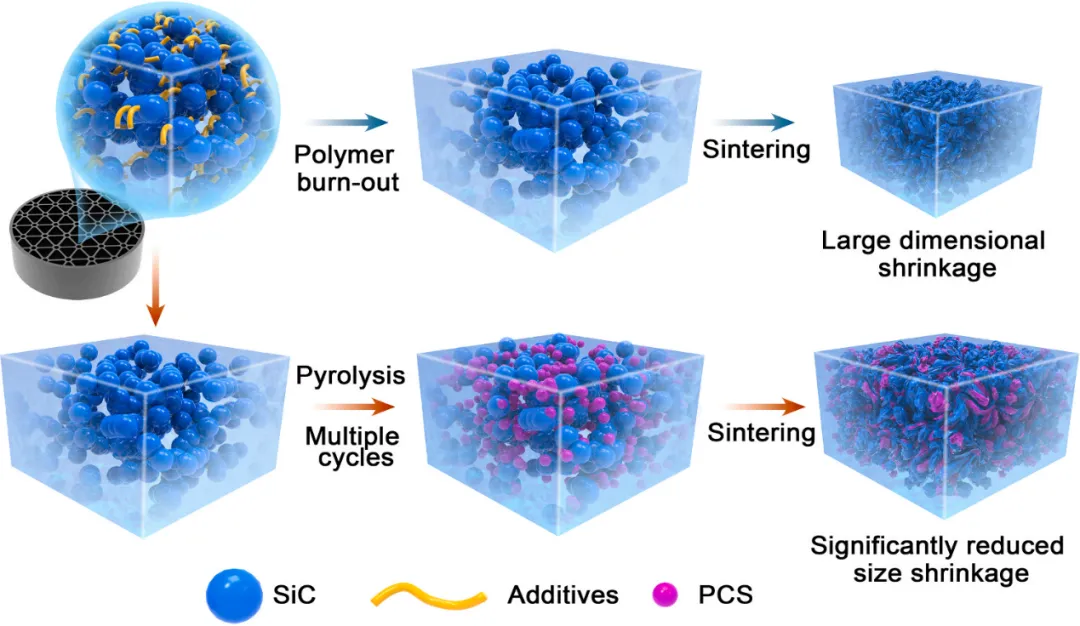

為此,團隊提出在3D打印多孔坯體中進行聚碳硅烷(PCS)前驅體的真空浸漬裂解,使其在1300℃下轉化為原位納米SiC顆粒填充孔隙,構建內部微觀支撐骨架。此外,為解決坯體強度低的問題,進一步引入預燒結處理工藝(1750-2050℃),在增強坯體強度的同時保持適量開孔結構,實現PCS高效滲透與缺陷控制。

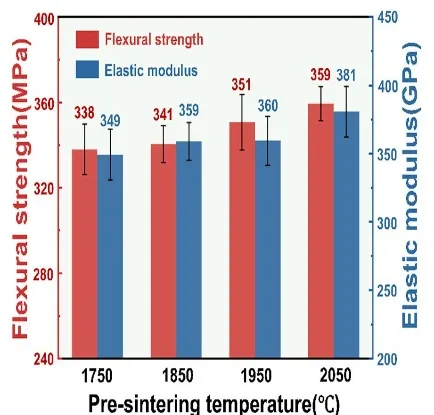

該工藝實現了雙重突破:一方面在燒結過程中完全避免了游離硅相的生成,使材料具備優異的高溫力學性能;另一方面通過PIP過程中形成的SiC骨架有效抑制了燒結收縮,將線性收縮率從21.71%大幅降低至6.38%。最終制備的SiC陶瓷密度達到3.17 g·cm??,抗彎強度為359 MPa,彈性模量為381 GPa,熱導率高達165.76 W·m??·K??,在1500℃高溫環境下仍保持357 MPa的抗彎強度,為極端環境下使用的復雜結構SiC陶瓷部件的精密制造提供了可靠的技術支撐。

圖片解析

圖1:MEX-3D打印SiC陶瓷流程圖

圖2:PIP工藝抑制MEX結合常壓固相燒結SiC陶瓷的尺寸收縮

圖3:3D打印常壓固相燒結SiC陶瓷的力熱性能

總結與啟示

中國科學院上海硅酸鹽研究所的最新研究,精準地切中了當前3D打印碳化硅陶瓷領域的兩大核心痛點:一是傳統反應燒結路線因大量游離硅存在而導致的高溫性能短板;二是常壓固相燒結路線因高收縮率導致的尺寸精度失控和開裂難題。

該項研究創造性地設計了一條“材料擠出打印(MEX)+后處理”的復合工藝路線。其中,作為成型核心的MEX技術(即升華三維專注的粉末擠出打印技術),成功制備了具有復雜結構的多孔生坯,為后續的工藝創新奠定了基礎。研究團隊通過引入前驅體滲透裂解(PIP)在打印坯體內部原位構建納米SiC支撐骨架,并結合預燒結工藝進行精密調控,實現了“抑收縮”與“強坯體”的雙重目的。這項成果給我們帶來了重要的啟示:

技術融合是突破瓶頸的關鍵:對于SiC這類高性能陶瓷的3D打印,單一的打印技術往往難以兼顧復雜成型、精度控制和性能最優。未來技術的發展方向,必然是像此項研究一樣,將3D打印作為一種精密的成型手段,與多種后期致密化、增強改性工藝(如PIP、CVI、燒結等)進行深度融合,形成一體化的解決方案。

材料擠出3D打印路線的獨特優勢與潛力:該研究成功選用MEX技術,印證了粉末擠出打印技術在制備高固體含量、可后期加工處理的多孔陶瓷坯體方面具有獨特優勢。其工藝過程無需激光,設備成本相對較低,且成型件有機物含量高,便于進行滲入、粘結等后處理,非常適合與此類復合工藝結合,為實現高性能、大尺寸、復雜結構陶瓷件的制備提供了極具潛力和性價比的路徑。

為極端工況應用開啟新可能:此項工作有效解決了3D打印SiC陶瓷高溫性能不足的“卡脖子”問題,為其在半導體高端裝備、航空航天熱端部件、新能源核能等領域的高溫、強腐蝕等極端環境下的應用,市場應用前景極為廣闊。

總而言之,上硅所的這項進展不僅是陶瓷3D打印技術的一項重要突破,更是對材料擠出打印路線在未來高性能陶瓷制造領域核心價值的一次有力驗證與前景展望。

來源聲明:中科院上海硅酸鹽所