中國粉體網(wǎng)訊

1 引言

釹鐵硼永磁材料因其高磁能積、矯頑力強等優(yōu)點,廣泛應(yīng)用于新能源、電子信息及國防科技等領(lǐng)域,被譽為“磁王”。然而,釹鐵硼磁體使用壽命有限,電子產(chǎn)品的使用壽命僅為2~3年,風(fēng)力渦輪機使用壽命約為20~30年不等,導(dǎo)致廢料量逐年增加。預(yù)計到2034年,僅風(fēng)電發(fā)動機釹鐵硼磁體報廢量將達5000噸[1]。這些廢料中稀土元素含量高達30%,遠高于原生礦(4.02%)[2],是寶貴的二次資源。但廢料堆積不僅占用土地,其重金屬元素還可能通過雨水下滲污染土壤。同時,我國稀土儲量從1970年占世界74%降至2022年的33%,資源安全形勢嚴(yán)峻。因此,高效回收釹鐵硼廢料中的稀土元素,對保障資源供給、減少環(huán)境污染至關(guān)重要。

2 釹鐵硼廢料的概述

2.1 廢料來源與分類

釹鐵硼廢料主要來源于磁體制造過程中的不合格品、邊角料及退役產(chǎn)品。根據(jù)稀土含量,可分為三類:低稀土廢料:稀土質(zhì)量分?jǐn)?shù)小于20%;中稀土廢料:稀土質(zhì)量分?jǐn)?shù)20%~30%;高稀土廢料:稀土質(zhì)量分?jǐn)?shù)大于30%[3]。

典型廢料中除含Nd、Pr、Dy等稀土外,還含Fe(約65%)、B(約1%)及Al、Cu等微量元素。塊狀廢料結(jié)構(gòu)完整,易于直接回收;而粉末或泥漿狀廢料氧化程度高,需復(fù)雜處理。

2.2 物化特性

釹鐵硼廢料的主要物相為Nd2Fe14B,具八面體晶體結(jié)構(gòu)。XRD衍射分析表明,消磁處理后廢料主要物相包括Nd2O3、Fe2O3、FeNdO3等[4]。廢料中稀土元素與Fe、B等金屬鍵結(jié)合緊密,熔點高達1458K,導(dǎo)致常規(guī)選礦工藝難以高效回收。不同來源廢料元素差異大,如添加Dy、Tb可增強矯頑力,而Co提高居里溫度。這些特性直接影響回收工藝選擇。

3 回收工藝分類與原理

3.1 火法回收工藝

火法回收工藝因流程簡短、提取規(guī)模易擴大、對環(huán)境較為友好等優(yōu)點,近年來成為了國際上從釹鐵硼廢料中回收稀土元素的重要研究方向。

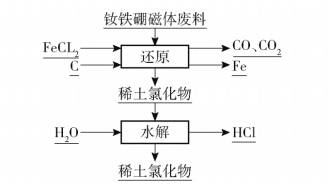

3.1.1 選擇性氯化法

選擇性氯化法又稱氯化法,是典型的火法回收工藝。氯化法原理是根據(jù)釹鐵硼磁體廢料中不同元素與氯親和力的差異,以及各元素所形成氯化物性質(zhì)不同,從而實現(xiàn)稀土與金屬鐵分離。Uda[5]曾采用氯化法提取釹鐵硼磁體廢料中的稀土,流程如圖1所示。試驗過程中以FeCl2為氯化劑,活性炭為還原劑,在1073K下加熱12h,結(jié)果表明使用此方法稀土回收率為95.9%,產(chǎn)品純度可達99.2%;得到的稀土氯化物通過熱水解反應(yīng)轉(zhuǎn)化為相應(yīng)的氧化物,反應(yīng)過程產(chǎn)生的HCl可將金屬鐵選擇性氯化形成FeCl2。該工藝原則上不產(chǎn)生任何有毒污染物和廢水。

圖1 以FeCl2為氯化劑采用氯化法回收釹鐵硼磁體廢料工藝流程

3.1.2 渣金溶分法

渣金溶分法回收釹鐵硼磁體廢料中的稀土元素是利用稀土元素和鐵元素之間氧親合力差別和碳的還原性,使其中稀土元素被選擇性氧化為稀土氧化物,而鐵元素仍然以金屬形式存在的一種回收方法[6]。主要工藝路線為首先將釹鐵硼廢料機械粉碎為合金粉末,然后在空氣條件下,利用馬弗爐加熱,使材料中所有元素轉(zhuǎn)變?yōu)閷?yīng)的氧化物,使用碳還原上述氧化物,在還原過程中通過控制還原條件,氧化鐵被還原為金屬鐵,而稀土氧化物由于很難被還原,而以渣相存在。渣金溶分法避免使用酸和鹵化物,因此認(rèn)為是比其他回收技術(shù)更為環(huán)保的方法。工藝流程如圖2所示:

圖2 渣金溶分法試驗流程圖

3.1.3 液態(tài)合金法

由于選擇氯化法中氯化劑的大量使用會對操作環(huán)境造成影響,且需要進一步處理才能獲得單一稀土,因此研究人員開發(fā)了液態(tài)合金法[7]。該方法基于稀土元素(RE)和鐵對其他金屬親和力的差異,實現(xiàn)稀土和鐵的有效富集與分離。

稀土元素Nd能夠與Ag、Mg等金屬形成多種低熔點合金。例如,Mg在低溫環(huán)境下可呈現(xiàn)熔融狀態(tài),而釹能夠與鎂結(jié)合形成一系列合金,包括但不限于MgNd、Mg₃Nd、Mg₂Nd、Mg₄₁Nd₅等。類似地,Nd也能與熔融的Ag形成Ag-Nd合金體系,包括AgNd、Ag₅₁Nd₁₄、Ag₂Nd等。為了獲得高純度的稀土或稀土氧化物產(chǎn)品,需要通過高溫蒸汽方式將稀土元素從合金中進一步分離。

然而,該方法也存在一些不足之處,主要包括金屬Mg和Ag的引入導(dǎo)致其他協(xié)同金屬難以回收,以及對原料成分要求較高等問題。這些局限性在一定程度上限制了液態(tài)合金法的工業(yè)化應(yīng)用前景,需要進一步優(yōu)化工藝參數(shù)和開發(fā)新的合金體系來克服這些技術(shù)難題。

3.2 濕法回收工藝

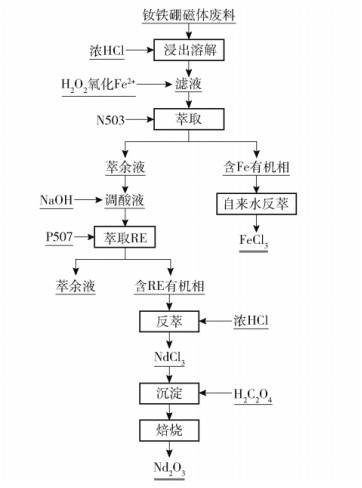

3.2.1 全溶法

全溶法一般采用鹽酸為溶劑,在嚴(yán)格控制pH值及稀土濃度的條件下將廢料中的稀土元素及金屬鐵全部溶解為離子狀態(tài),然后通過除鐵、萃取分離等工序得到稀土氧化物,因此也被稱為萃取法[8],其典型工藝流程如圖3所示。全溶法主要工序包括酸溶解、氧化、萃取分離、沉淀、氧化焙燒等。該工藝流程各階段銜接緊湊,沒有繁雜化學(xué)處理,自動化程度高,產(chǎn)品質(zhì)量穩(wěn)定,回收率高,不產(chǎn)生新的污染。

圖3 全溶法回收工藝流程圖

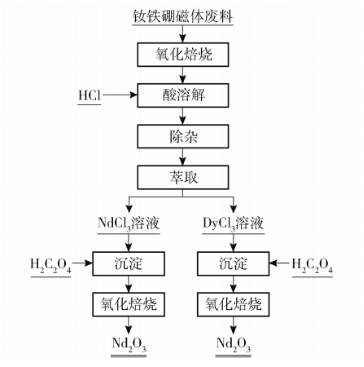

3.2.2 優(yōu)溶法

鹽酸優(yōu)溶法能夠有效解決全溶法耗酸量大的問題,該工藝主要包括氧化焙燒、分解除雜、萃取分離、沉淀灼燒4個過程,其流程如圖4所示。其原理是嚴(yán)格控制工藝條件,讓釹鐵硼磁體廢料中的稀土氧化物在鹽酸溶液中選擇性優(yōu)先溶解。 此方法使用酸量較少,且萃取液可實現(xiàn)晶型碳酸稀土沉淀,產(chǎn)生廢水相對較少。

圖4 鹽酸優(yōu)溶法回收工藝流程圖

Wang等[9]采用鹽酸優(yōu)溶法回收釹鐵硼磁鐵廢料中的稀土元素,首先通過氧化焙燒將稀土轉(zhuǎn)化為氧化物,分次加入鹽酸鹽調(diào)整pH值使稀土氧化物轉(zhuǎn)化為稀土氯化物優(yōu)先溶解進入溶液,而氧化鐵則成為熔渣,從而將稀土氧化物與氧化鐵分離。將含稀土氯化物的溶液通過萃取分離制得單一的稀土氯化物,最后加入沉淀劑草酸,得到稀土草酸鹽沉淀,在1273K下對沉淀物進行焙燒得到釹氧化物,稀土回收率可達99%。

3.2.3 復(fù)鹽沉淀法

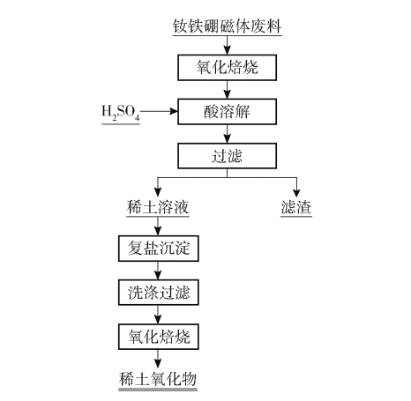

肖榮輝[10]于2001年提出從釹鐵硼磁體廢料中提取稀土元素的復(fù)鹽沉淀法,其流程如圖5所示。整個工藝通過使用硫酸來溶解氧化焙燒后的釹鐵硼廢料,然后在較高溫度下加入硫酸鈉與稀土元素反應(yīng),形成稀土復(fù)鹽沉淀,然后再加堿轉(zhuǎn)化,草酸沉淀稀土,最后灼燒得到稀土氧化物。

圖5 復(fù)鹽沉淀法回收工藝流程圖

3.3 新型回收工藝

3.3.1 氫爆法(HD法)

氫爆法(HD)是基于NdFeB化合物吸氫后易引起晶界斷裂的原理展開的針對性研究,研究人員通過將釹鐵硼廢料置于H2的氣氛中,使細(xì)小稀土顆粒從材料中脫離形成均質(zhì)金屬粉末,該方法適用于電子產(chǎn)品中的塊狀釹鐵硼廢料[11],主要流程為氣流粉碎、加壓、真空燒結(jié)等。使用氫爆法一方面可以通過脫氫過程制備再生粘結(jié)磁體或熱壓磁體;另一方面,可以通過脫氫、磨粉、取向壓型、燒結(jié)和回火制備再生燒結(jié)磁體。

3.3.2 生物冶金法

傳統(tǒng)的濕法冶金和火法冶金在稀土元素(RareEarth Elements,REEs)回收中效率低,生物冶金法作為一種環(huán)保且可持續(xù)的技術(shù)應(yīng)運而生。該方法通過微生物代謝產(chǎn)生的有機酸促進REEs的溶解,使其進入水相,并通過生物吸附、積累或沉淀回收稀土元素。微生物代謝的無機磷酸鹽可以與REEs形成磷酸鹽復(fù)合物,進一步回收。生物吸附通過微生物細(xì)胞表面的離子交換、絡(luò)合或靜電作用將REEs結(jié)合,而生物積累則將REEs吸收到細(xì)胞內(nèi)。生物沉淀則根據(jù)溶液的pH值選擇性沉淀稀土元素,提升回收效率。研究表明,不同微生物在稀土回收中的效果不同,例如,綠藻對釹的回收效率高,而酸化硫桿菌和鐵硫桿菌在磁性廢料的生物浸出實驗中回收率分別達到91%和86%。

3.3.3 電化學(xué)法

電化學(xué)法是一種基于電極電勢差異的選擇性溶解技術(shù),用于從釹鐵硼廢料中回收稀土元素。其原理是利用廢料中不同金屬元素的標(biāo)準(zhǔn)電極電勢(Nd: -2.32 V, Fe: -0.447 V, B: -0.89 V)的顯著差異,通過精確控制電解槽的陰陽極電壓,使稀土元素(如Nd、Pr、Dy)優(yōu)先溶解,而鐵、硼等元素保留在渣相或通過后續(xù)分離去除。這種方法具有選擇性高、環(huán)境污染小、能耗相對較低的優(yōu)勢。

3.3.4 鈣熱還原法

以鈣、氫化鈣或其混合物為還原劑,將鐵、鐵硼或稀土化合物還原為單質(zhì)金屬釹,并進一步與鐵、硼相互擴散得到釹鐵硼合金;流程主要包括氧化焙燒除碳、鈣還原除氧、壓實、感應(yīng)熔煉等過程;回收的釹鐵硼合金可以進入感應(yīng)熔煉作為生產(chǎn)燒結(jié)釹鐵硼磁體的母合金原料。鈣熱還原法工藝可以直接以稀土氧化物為原料,且具有成本低、流程短、能耗低等優(yōu)勢。

4 挑戰(zhàn)與展望

4.1 當(dāng)前挑戰(zhàn)

1. 技術(shù)瓶頸:火法能耗高,濕法廢水難處理;新型工藝如生物浸出反應(yīng)慢。

2. 資源浪費:現(xiàn)有工藝多關(guān)注稀土,忽視Fe、B等有價金屬協(xié)同回收。

3. 政策缺失:稀土回收標(biāo)準(zhǔn)不完善,行業(yè)監(jiān)管不足。

4. 熱力學(xué)數(shù)據(jù)缺乏:稀土反應(yīng)熱力學(xué)數(shù)據(jù)庫不完整,影響工藝優(yōu)化。

4.2 未來展望

1. 工藝創(chuàng)新:開發(fā)火法-濕法聯(lián)合工藝,縮短流程、降低能耗;構(gòu)建熱力學(xué)數(shù)據(jù)庫,指導(dǎo)參數(shù)設(shè)計。

2. 綠色化發(fā)展:推廣電化學(xué)、生物冶金等低碳技術(shù);優(yōu)化pH和浸出劑可提升選擇性。

3. 政策支持:實時調(diào)整稀土回收政策,規(guī)范行業(yè)標(biāo)準(zhǔn)。

4. 資源協(xié)同:實現(xiàn)稀土、Fe、B等高值化回收。例如,利用鈣熱還原法直接制備再生磁體。

5 結(jié)論

釹鐵硼廢料稀土回收是資源可持續(xù)利用的關(guān)鍵。火法工藝適合大規(guī)模處理但能耗高,濕法工藝回收率高卻環(huán)境壓力大,而新型工藝如聯(lián)合方法展現(xiàn)綠色潛力。未來研究應(yīng)聚焦熱力學(xué)數(shù)據(jù)庫構(gòu)建、有價金屬協(xié)同回收及政策引導(dǎo),推動產(chǎn)業(yè)向低成本、短流程、高收率方向發(fā)展。通過技術(shù)創(chuàng)新與政策協(xié)同,釹鐵硼廢料回收將為稀土行業(yè)可持續(xù)發(fā)展注入新動力。

參考文獻

[1] YANG Yongxiang, WALTON Allan, SHERIDAN Richard, et al. REE recovery from end-of-life NdFeB permanent magnet scrap: A critical review[J]. Journal of Sustainable Metallurgy, 2016, 3(1): 122-149.

[2] 伍天華,高永濤,宋振,等.稀土尾礦資源綜合利用研究現(xiàn)狀及展望[J/OL].中國稀土學(xué)報,2024:1-39.

[3] KUMARI A, SAHU S K. A comprehensive review on recycling of critical raw materials from spent neodymium iron boron (Nd-Fe-B) magnet[J]. Separation and Purification Technology, 2023, 317. DOI:10.1016/j.seppur.2023.123527.

[4] LIU Fupeng, CHEN Feixiong, WANG Longjun, et al. Selective separation of rare earths from spent Nd-Fe-B magnets using two-stage ammonium sulfate roasting followed by water leaching[J]. Hydrometallurgy, 2021, 203(5): 105626.

[5] Tetsuya Uda. Recovery of rare earths from magnet sludge by FeCl₂[J]. Materials Transactions, 2002, 43(1): 55-62.

[6] 栗健茹,徐存英,盧精靈,等.廢舊釹鐵硼火法回收現(xiàn)狀及進展[J].礦冶,2022,31(1):61-69.

[7] GORSSE S, HUTCHINSON C R, CHEVALIER B, et al. A thermodynamic assessment of the Mg-Nd binary system using random solution and associate models for the liquid phase[J]. Journal of Alloys and Compounds, 2005, 392(1/2): 253-262.

[8] DUDARKO O, KOBYLINSKA N, KESSLER V, et al. Recovery of rare earth elements from NdFeB magnet by mono and bifunctional mesoporous silica: Waste recycling strategies and perspectives[J]. Hydrometallurgy, 2022, 210(4): 105855.

[9] 王毅軍,郭軍勛.晶型碳酸鐠釹沉淀制備工藝的研究[J].稀有金屬與硬質(zhì)合金,2003, (2): 12-14.

[10] 肖榮暉.釹鐵硼生產(chǎn)中廢料的回收及利用[J].有色冶煉,2001(1): 23-25.

[11] Sheridan, R. S., Williams, A. J., Harris, I. R., & Walton, A. (2014). Improved HDDR processing route for production of anisotropic powder from sintered NdFeB type magnets. Journal of Magnetism and Magnetic Materials, 350, 114–118.