隨著半導體制造工藝邁向 3nm、2nm 等更先進制程,微顆粒污染控制已成為決定產品良率的關鍵因素。國際半導體產業協會(SEMI)近期推出的 E195 標準標志著行業潔凈度管控理念的重大轉變——從傳統的空氣懸浮顆粒監測,升級為對設備表面沉積顆粒的直接管控。

這一變革源于行業痛點:空氣中潔凈不代表表面潔凈。SEMI E195 要求半導體設備供應商和制造商建立嚴格的表面潔凈度檢測體系,能夠快速、準確地評估單位面積內的顆粒物污染水平。這對檢測技術提出了全新挑戰:需要實現分鐘級響應、亞微米級精度、全自動操作的檢測方案。

01

Fastmicro SAS:表面潔凈度快檢先鋒,完美契合 SEMI E195 要求

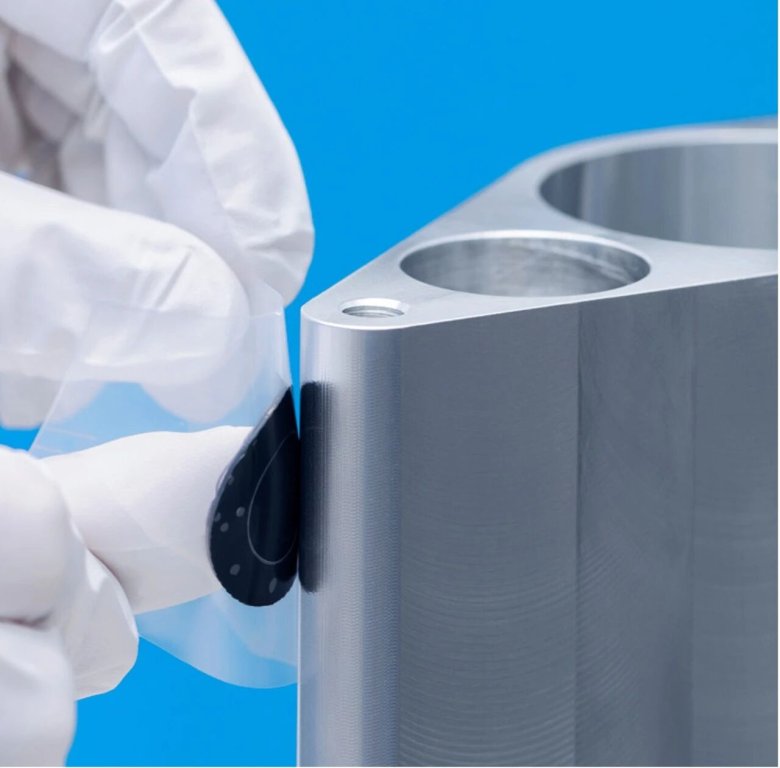

面對 SEMI E195 對檢測效率的苛刻要求,復納科技 Fastmicro SAS 儀器表面顆粒物分析儀憑借創新的“粘取采樣”技術,可在 1 分鐘內完成整個檢測流程,包括采樣、成像分析和結果輸出。

01精準合規>>>

采用 NIST 認證的 PSL 標準顆粒校準,最小檢測尺寸 ≥0.5μm,完全滿足 SEMI E195 對檢測精度的要求。

02高效便捷>>>

數秒內完成 ?23mm? 采樣區域成像,操作人員可在現場一分鐘內完成工作流程,實現真正的“在線檢測”。

03數據可靠>>>

更換采樣器時顆粒計數重現性達 90%,支持 KLARF 和 .csv 文件輸出,符合 ISO 14644-9 標準。

02

ParticleX:全自動深度分析,構筑潔凈度管控核心技術壁壘

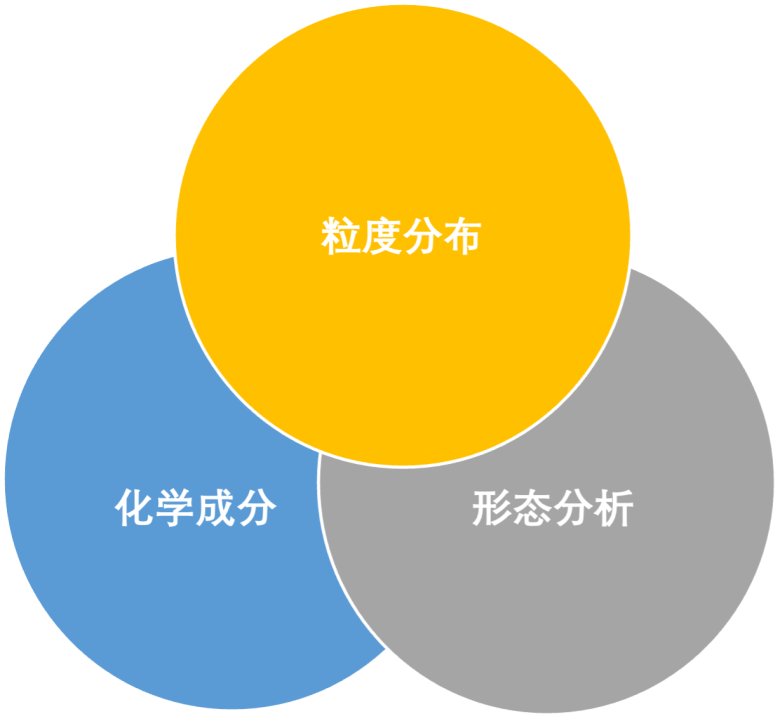

當 Fastmicro SAS 發現異常顆粒時,Phenom ParticleX 全自動顆粒統計分析系統展現其獨特價值。該系統基于掃描電鏡和能譜儀,實現從顆粒識別、成分分析到來源追溯的全流程自動化。

01智能識別>>>

基于背散射成像亮度差異,自動識別顆粒并分類。

02成分解析>>>

通過能譜分析準確測定顆粒化學組成,支持溯源分析。

03

協同作戰實例:半導體制造端的潔凈度閉環管控

在某知名半導體制造企業的實際應用中,兩款產品形成完美協同:

01快速監控環節>>>

在設備進場驗收時,使用 Fastmicro SAS 對設備表面進行快速篩查,10 秒內獲得表面潔凈度數據,確保符合 SEMI E195 要求后再安排進廠。

02異常溯源環節>>>

當發現顆粒物超標時,利用 ParticleX 進行深度成分分析,準確識別顆粒來源是設備磨損、人員操作還是環境因素。

03工藝優化環節>>>

基于分析結果針對性改進清潔工藝,建立數據驅動的預防性維護體系,將缺陷率降低 30% 以上。

03

面向未來的技術布局

隨著半導體工藝持續微縮,對潔凈度的要求將愈加嚴苛。復納科技通過持續研發投入,不斷提升檢測靈敏度和自動化水平:

敏度升級:向更小尺寸突破

智能化升級:引入 SEM-EDS 實現更精準的顆粒分類和溯源

集成化升級:與生產線更深度集成,實現實時監控和自動反饋

SEMI E195 標準的實施是半導體制造業潔凈度管控的重要里程碑。復納科技憑借 Fastmicro SAS 和 ParticleX 的組合方案,為行業提供了從快速篩查到深度分析的完整解決方案,不僅滿足當前標準要求,更為應對未來挑戰做好技術儲備。

在半導體產業自主可控的大背景下,擁有可靠的潔凈度檢測手段已成為保障產品質量和供應鏈安全的關鍵環節。復納科技愿與行業伙伴攜手,共同推動中國半導體制造業的質量升級和技術突破。

了解更多 SEMI E195 合規解決方案,歡迎聯系復納科技專家團隊,獲取定制化技術咨詢和 demo 演示。