中國粉體網訊 在高性能計算、大功率通信器件及3D封裝持續演進的背景下,熱管理已成為限制芯片進一步提速的核心技術瓶頸。尤其是碳化硅(SiC)、氮化鎵(GaN)等第三代半導體在高頻、大功率條件下所帶來的高熱流密度,使得傳統硅基散熱解決方案逐漸難以為繼。金剛石具有優異的導熱和絕緣等性能,使其成為新一代大功率芯片和器件散熱的關鍵材料。將芯片直接與金剛石鍵合來降低結溫,被視為高性能芯片及3D封裝的理想熱管理方案,其應用價值日益受到行業關注。

傳統制備金剛石薄膜的方法通常以Si作為基板,通過化學刻蝕去除Si基板來獲得“自支撐”薄膜,但這一過程耗時且成本較高。此前,中國科學院寧波材料技術與工程研究所研發團隊成功制備出超低翹曲的4英寸金剛石“自支撐”超薄膜,為金剛石薄膜與芯片鍵合邁出了重要一步。

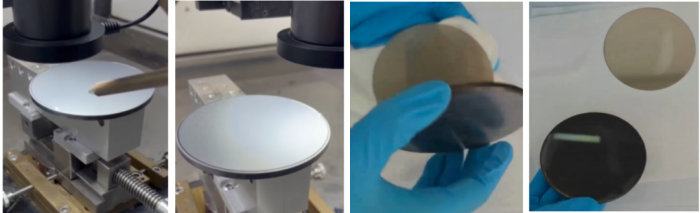

近期,該研發團隊在金剛石超薄膜高效剝離技術上再次取得突破,建立了4英寸級超低翹曲金剛石超薄膜的“自剝離”技術。通過對金剛石薄膜初期形核、生長的精準調控與工藝創新,合成的4英寸金剛石膜(厚度<100μm),經切槽后,在無需任何外力輔助條件下,僅憑金剛石薄膜自身重力,就可以實現其與Si基板無損傷、完美分離,制備出平坦的“自支撐”超薄膜。該技術使剝離時間由原來刻蝕所需要的數小時縮短到幾分鐘,不但降低了成本、提高了速度,同時克服了化學刻蝕帶來的環境危害,開辟了高導熱金剛石“自支撐”超薄膜的高效、綠色制造的創新途徑。

激光外周邊切槽;金剛石薄膜剝離

另外,該團隊在中國科學院重大裝備項目支持下,將915MHz大功率MPCVD的金剛石沉積面積成功擴展到12英寸,實現了低應力、超低翹曲4英寸金剛石薄膜的單機5片同時合成。結合高效“自剝離”技術,為“自支撐”金剛石薄膜的工業化批量生產夯實了裝備與工藝基礎。

MPCVD合成的12英寸金剛石薄膜;單機合成5片4英寸金剛石薄膜激光外周邊切槽;金剛石薄膜剝離

參考來源:中國科學院寧波材料所

(中國粉體網編輯整理/石語)

注:圖片非商業用途,存在侵權請告知刪除!